Производственный учет по праву считается одним из самых сложных и динамичных, требующих постоянного контроля и строгой дисциплины. Неверно рассчитанные ресурсы могут привести к колоссальным убыткам, отмене заказов, потере репутации компании. Именно по этой причине к программному обеспечению для ведения учета и управления производством всегда предъявляют повышенные требования. В их числе:

- Гибкость. Производственные процессы, несмотря на некоторую общность, имеют множество нюансов.

- Точность. Алгоритмы, используемые в программном обеспечении, не должны давать сбоя и должны обеспечивать требуемую точность расчетов.

- Возможность управления. Важно не только учитывать фактически происходящие процессы, но и панировать будущие процедуры для обеспечения бесперебойности производства, а также для выполнения заказов в срок.

- Прозрачность. Любая цифра, выдаваемая программой, должна быть понятной и обоснованной.

Рынок программного обеспечения для автоматизации производства также интересен и для разработчиков. Именно проекты по внедрению на производственных предприятиях имеют, как правило, наибольшие показатели сроков и стоимости.

В России традиционно использовались как отечественные, так и западные системы автоматизации. Однако последние события (уход с рынка западных систем) заставили обратить внимание гораздо большего числа предприятий на отечественные системы, в число которых, бесспорно входят программные продукты «1С».

В статье мы расскажем о возможностях ведения производственного учета на примере флагманского решения фирмы «1С» – «1С:ERP Управление предприятием» («1С:ERP»).

Вы узнаете:

- В каких программах «1С» есть производственный учет?

- Процесс настройки производственного учета в «1С:ERP»

- Спецификация

- Закупка и оприходование материалов в «1С»

- Требование-накладная «Списание материалов»

- Этапы производства в «1С». Учет выпуска готовой продукции

- Учет полуфабрикатов собственного производства в «1С»

- Расчет себестоимости готовой продукции

- Учет незавершенного производства

- Закрытие счетов затрат

В каких программах «1С» есть производственный учет?

Помимо различных частных, отраслевых решений и базовых продуктов, имеющих производственный учет не только с точки зрения отражения в регламентированном учете, выделим три ключевых продукта «1С» с возможностью ведения производственного учета: «1С:MES Оперативное управление производством», «1С:Комплексная автоматизация» и «1C:ERP Управление предприятием».

-

« 1С:MES Оперативное управление производством» («1С:MES») в целом имеет те же принципы и методологию, что и базовые продукты. Поэтому заслуживает определенного внимания в части обзора производственного функционала.

Программа предназначена для оперативного планирования и диспетчеризации производственных процессов, а также контроля качества выпускаемой продукции. Решение относится к классу MES-систем (англ. Manufacturing Execution System – система управления производственными процессами). Продукт позволяет, с учетом ограничений и исходя из текущей производственной ситуации, гибко формировать оптимизированный по заданным критериям оперативный план производства.

Встроенные в «1С:MES» механизмы интеграции позволяют применять его совместно с «1С:ERP». В этом случае объемно-календарное планирование, выполнение экономических расчетов и регламентированный учет ведутся в «1С:ERP», а пооперационная оптимизация плана производства и управление производственными процессами происходят в «1С:MES».

-

«1С:Комплексная автоматизация» («1С:КА») позволяет автоматизировать производственный учет на уровне факта. Функции пооперационного планирования и диспетчеризация позаказного производства в программном продукте отсутствуют.

-

«1С:ERP Управление предприятием» является наиболее функциональным программным продуктом с точки зрения производства. Решение имеет функционал планирования производства. Причем, как укрупненного (стратегического и тактического), так и операционного. Присутствует функционал диспетчеризации, позаказного производства. Есть возможность составления плановых калькуляций. Именно на базе «1С:ERP» разработано несколько отраслевых решений для специфических производств. Например, для строительства (особенность – составление смет и использование специализированных форм) или для хлебобулочного производства (особенность – скоропортящаяся продукция, короткий жизненный цикл заказа).

По функциональности «1С:ERP» является одной из самых мощных систем в своем классе. В программе есть все, что нужно современному производственному предприятию – от А до Я. Именно поэтому в статье мы рассмотрим возможности производственного учета на базе «1C:ERP».

Процесс настройки производственного учета в «1С:ERP»

«1С:ERP» – достаточно сложная программа, имеющая множество настроек, часто пересекающихся и влияющих друг на друга. Например, настройки номенклатуры напрямую влияют на возможность указания в документах выпуска, а также на указание дополнительной информации (серии, характеристики). Рассмотреть все подобные моменты в рамках одной статьи не получится, поэтому далее остановится лишь на основных моментах, касающихся непосредственно производства.

Процесс настройки производства можно описать следующими шагами:

- настройка параметров производства и включение производственного блока на уровне программы;

- выделение и обозначение подразделений в качестве производственных;

- определение и выделение складов. Определение, являются ли эти склады кладовыми;

- внесение нормативной информации.

Настройку параметров производства и использование производственного блока рекомендуется производить в самом начале использования системы. Несмотря на то, что возможность изменить настройки сохраняется на протяжении всего срока использования программы (то есть можно включить или выключить какую-либо опцию, изменить настройку можно практически в любой момент) делать это по возможности не рекомендуется. Основная причина – уже существующие документы, которые были проведены в соответствии со старыми настройками. Старые и новые настройки могут вступить в конфликт.

Помимо этого, присутствуют моменты так называемого «подвисания» скрытых реквизитов, формирующихся при проведении и записывающихся в регистр. Не всегда даже при перепроведении старая аналитика удаляется и заменяется новой. Примером такой аналитики может послужить «Назначение». Ситуация с изменением настроек может быть нежелательна также при наличии цепочек документов. Велик риск упустить какое-то звено и в этом случае получить ошибку при закрытии или неверный результат на выходе.

Основные настройки устанавливаются в разделе «НСИ и администрирование». Для раздела «Производство» они устанавливаются для следующих областей (рис.1).

Рис.1. Настройка раздела «Производство» программы «1С:ERP»

Рис.1. Настройка раздела «Производство» программы «1С:ERP»

Настроек достаточно много. Видимость некоторых зависит от признака включения других. Под каждой настройкой есть подсказка. Основной настройкой все же стоит признать включение самого блока «Производство», а также определения метода планирования. Самым точным и емким считается метод планирования по материальным и производственным ресурсам. На фактический учет производства эта настройка не влияет (рис.2).

Рис.2. Настройка раздела «Производство» программы «1С:ERP»

Рис.2. Настройка раздела «Производство» программы «1С:ERP»

Далее следует определить, какое (или какие) подразделения могут быть выпускающими продукцию. Этот момент важен, так как без соответствующих настроек подразделению будет попросту недоступен выбор в производственных документах. Перечень подразделений находится в справочнике «Структура предприятия». Следует отметить, что подразделения являются управленческой единицей и не имеют привязки к конкретной организации (рис.3).

Рис.3. Вид справочника «Структура предприятия»

Рис.3. Вид справочника «Структура предприятия»

Для производственных подразделений следует установить соответствующий признак, а также указать, как оформляется продукция (по заказам или без заказов) (рис.4).

Рис.4. Параметры производственного подразделения организации

Рис.4. Параметры производственного подразделения организации

Последняя настройка напрямую влияет на возможность оформления определенных видов документов. Признак «Без заказов на производство» позволяет оформлять по подразделению документ «Производство без заказа». Признак «По заказам на производство» означает возможность оформлять на подразделение документы «Заказ на производство» и «Этап производства», а также осуществлять диспетчирование заказов.

Склады (справочник «Склады и магазины») также является управленческой структурой. Они не привязаны к организации. Связка склада может присутствовать только с подразделением. С точки зрения производства, основной настройкой для склада является признание его кладовой. Настройка определяет склад как кладовую и позволяет указать производственное подразделение (непроизводственные не отобразятся в списке выбора), чьей кладовой является склад (рис.5).

Рис.5. Отражение склада как кладовой в ERP

Рис.5. Отражение склада как кладовой в ERP

Кладовая является складом, то есть позволяет отслеживать движение материалов, пользоваться стандартными складскими отчетами, однако, учитывается в составе незавершенного производства. Это основное отличие, которое следует помнить. С точки зрения регламентированного учета все материалы, переданные в кладовую, числятся на 20-м (или 23-м) счетах. С точки зрения документооборота также есть отличия в операциях, выполняемых по складу и по кладовой. Часто это разные виды документов.

Внесение нормативной информации можно производить на протяжении всего срока использования программы. Если отсечь функцию производственного планирования, то основной нормативно-справочной информацией для выполнения и отражения производственных операций (кроме складов и подразделений) является «Номенклатура» и при необходимости спецификации на нее (рис.6).

Для продукции основным требованием является выбор корректного типа (товар или работа), который, в свою очередь, определяет возможность указания спецификации и отображения операции в производственных документах.

Рис.6. Справочник «Продукция» (Номенклатура)

Рис.6. Справочник «Продукция» (Номенклатура)

Для материала также критичен тип. Он должен быть номенклатурного (количественного) типа. Следует отметить, что по принципу работы программа воспринимает номенклатуру вида «Работа» как материальную сущность (рис.7).

Рис.7. Проводка «Материал» (Номенклатура)

Рис.7. Проводка «Материал» (Номенклатура)

Спецификация

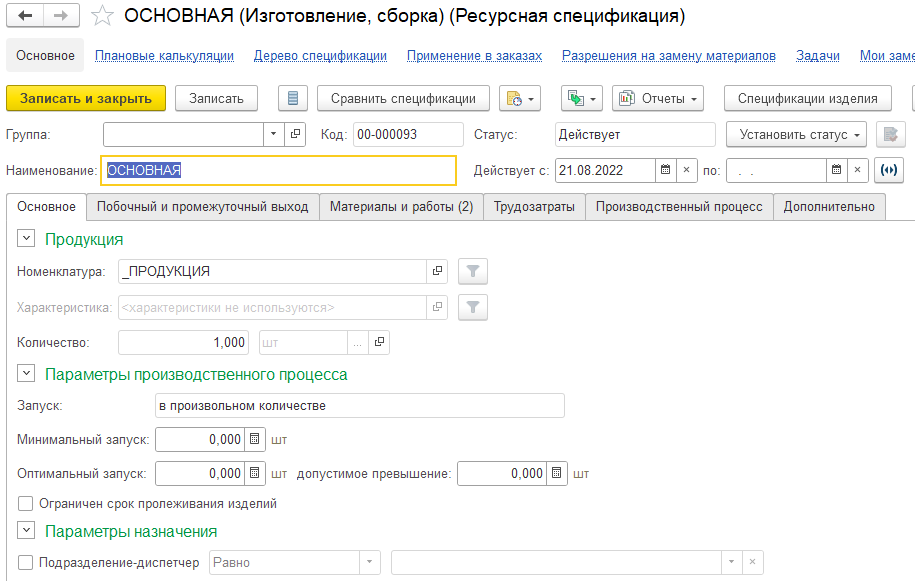

На продукцию или работу можно оформить ресурсную спецификацию. Одновременно с этим как работа, так и материал могут стать составной частью материального расхода ресурсной спецификации.

Ресурсные спецификации доступны в том числе по ссылке «Производство» из карточки номенклатуры. Спецификаций может быть несколько. В простейшем случае спецификация будет иметь следующий вид (рис.8,9).

Рис.8. Ресурсная спецификация в «1С»

Рис.8. Ресурсная спецификация в «1С»

Рис.9. Ресурсная спецификация в «1С»

Рис.9. Ресурсная спецификация в «1С»

Спецификация определяет, что, к примеру, для изготовления одной штуки «Продукции» требуется пять штук Материала №1 и десять штук Материала №2.

Закупка и оприходование материалов в «1С»

Для того чтобы произвести продукцию, для начала необходимо закупить необходимое количество материалов (рис.10).

Рис.10. Приобретение товаров и услуг

Рис.10. Приобретение товаров и услуг

Контроль на складских остатках ведется следующим образом (рис.11).

Рис.11. Отчет «Ведомость по товарам на складах»

Рис.11. Отчет «Ведомость по товарам на складах»

Как было указано выше, производство возможно по упрощенной, а также по классической схеме. Упрощенная схема подразумевает не использовать «Заказ на производство» и какое-либо планирование. Оформляется только факт. Используется документ «Производство без заказа». Пример заполнения документа представлен ниже (рис.12,13).

Рис.12. Заполнение документа «Производство без заказа»

Рис.12. Заполнение документа «Производство без заказа»

Рис.13. Заполнение документа «Производство без заказа»

Рис.13. Заполнение документа «Производство без заказа»

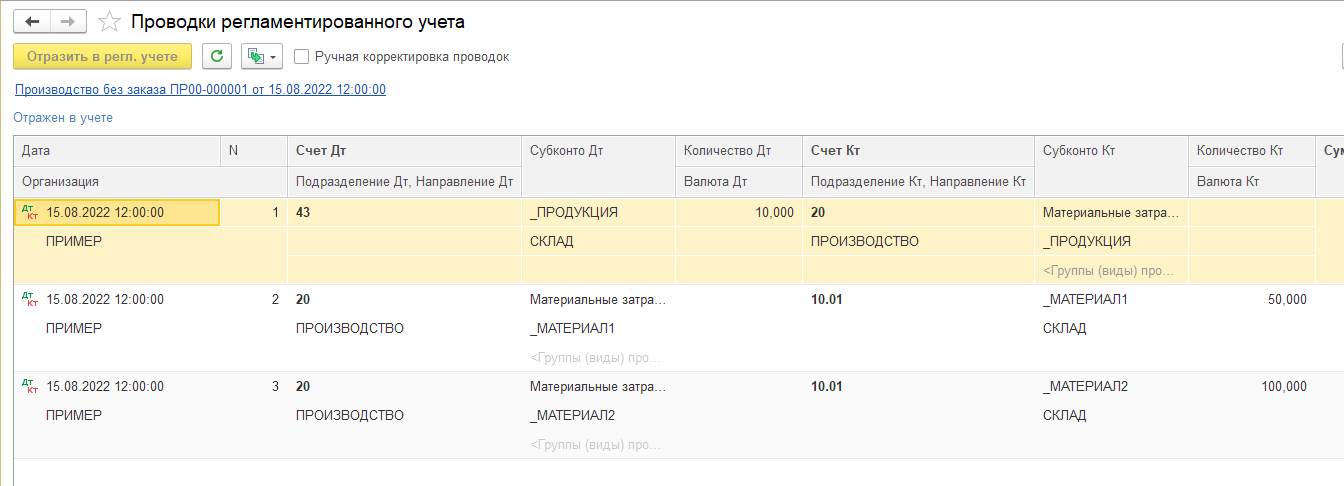

В случае, если в документе указан склад (не кладовая) как приемник продукции и источник материалов, то больше никаких документов оформлять не нужно. Документ автоматически спишет материалы с указанного склада и приходует продукцию (рис.14).

Рис.14. Отчет «Ведомость по товарам на складах»

Рис.14. Отчет «Ведомость по товарам на складах»

Использование подобной схемы исключает незавершенное производство по материалам. Материалы приходуются на 20-й счет и списываются в себестоимость одномоментно (рис.15).

Рис.15. Проводки в регламентированном учете

Рис.15. Проводки в регламентированном учете

Требование-накладная «Списание материалов»

Самостоятельного оформления документа «Требования-накладная» не требуется (как было, например, в «1С:Управлении производственным предприятием» (1С:УПП») в случае использования склада. Для использования кладовой требуется оформление дополнительных документов «Передача материалов в кладовую» и «Передача продукции из производства». В случае необходимости печати формы М-11 ее можно распечатать как раз из документа «Передача материалов в кладовую» (рис.16).

Рис.16. Передача материалов в кладовую в 1с

Рис.16. Передача материалов в кладовую в 1с

Этапы производства в «1С». Учет выпуска готовой продукции

При использовании классической (позаказной) схемы производства документооборот становится сложнее. Документ «Заказ на производство» является ключевой единицей аналитики производственного процесса.

Заказ содержит сведения непосредственно о выпуске продукции (рис.17,18).

Рис.17. Документ «Заказ на производство»

Рис.17. Документ «Заказ на производство»

Рис.18. Документ «Заказ на производство»

Рис.18. Документ «Заказ на производство»

Документ является единицей оперативного производственного плана. В статусе «К производству» является основанием для выпуска.

Управление заказами на производство осуществляется в одноименном рабочем месте (рис.19).

Рис.19. Управление заказами на производство в решении «1С»

Рис.19. Управление заказами на производство в решении «1С»

Очередь заказов можно сформировать с отбором по подразделению-диспетчеру. Для каждого заказа на производство доступен перечень действий (рис.20).

Рис.20. Управление очередью заказов на производство

Рис.20. Управление очередью заказов на производство

Для того чтобы отразить фактический выпуск, а также фактические прямые затраты (трудозатраты и материальный расход) необходимо сформировать этапы. Именно «Этап производства» является документом, оформляющим выпуск. Он формируется, исходя из данных ресурсной спецификации. Сколько в ней задано этапов, столько будет сформировано одноименных документов. Перед формированием доступен перечень действий (рис.21).

Рис.21. Формирование этапов на производство

Рис.21. Формирование этапов на производство

По необходимости можно установить соответствующие признаки. После формирования «Этап производства» может требовать уточнения. Например, нужно указать источник обеспечения материалами, а также направление выпуска продукции. Сформированный этап выглядит следующим образом (рис.22).

Рис.22. Готовый этап производства

Рис.22. Готовый этап производства

Следует отметить, что этапы недоступны к ручному формированию и созданию. Поэтому к оформлению ресурсных спецификаций следует относиться особенно внимательно.

При использовании классической схемы производства и использовании складов, этап не спишет необходимые материалы со склада. Необходимо оформить распоряжение на передачу материалов. Для этого необходимо установить признак «Отгрузить» в документе (рис.23).

Рис.23. Оформление распоряжения на передачу материалов

Рис.23. Оформление распоряжения на передачу материалов

После оформления этого статуса можно будет создать на основании «Этапа производства» документ «Передача материалов в производство» или заполнить документ самостоятельно подбором. Документ недоступен к ручному заполнению без оснований (рис.24, 25).

Рис.24. Документ «Передача материалов в производство»

Рис.24. Документ «Передача материалов в производство»

Рис.25. Документ «Передача материалов в производство»

Рис.25. Документ «Передача материалов в производство»

Проводка формирует незавершенное производство в части материалов (рис.26).

Рис.26. Проводки регламентированного учета

Рис.26. Проводки регламентированного учета

Далее в «Этапе производства» необходимо указать фактический расход материалов (то, что спишется из незавершенного производства в себестоимость) и сформировать выпуск (рис.27, 28).

Рис.27. Указание расхода используемых материалов

Рис.27. Указание расхода используемых материалов

Рис.28. Формирование выпуска продукции

Рис.28. Формирование выпуска продукции

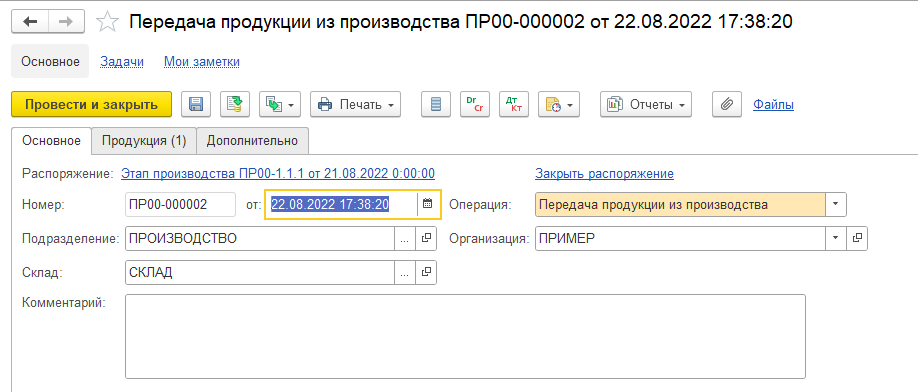

Аналогично с материалами документ «Этап производства» не оприходует самостоятельно выпущенную продукцию на склад. Он лишь создаст распоряжение (рис.29).

Рис.29. Распоряжение для склада

Рис.29. Распоряжение для склада

На основании распоряжения необходимо оформить документ «Передача продукции из производства» (рис.30, 31).

Рис.30. Документ «Передача продукции из производства»

Рис.30. Документ «Передача продукции из производства»

Рис.31. Документ «Передача продукции из производства»

Рис.31. Документ «Передача продукции из производства»

Только после этого продукция появится на складе (рис.32).

Рис.32. Ведомость по товарам

Рис.32. Ведомость по товарам

Схема с использование кладовой, по сути, аналогична. С той лишь разницей, что передавать продукцию из кладовой, как и передавать материалы, можно без распоряжений и этапов. Этап сам возьмет необходимое количество материалов из кладовой и автоматически приходует в кладовую продукцию. Однако, так как кладовая является незавершенным производством, передать туда материалы и забрать на склад продукцию будет необходимо отдельными документами. Выглядеть эта схема будет так (рис.33, 34, 35). Передача материалов в кладовую может быть самостоятельной операцией.

Рис.33.Передача материалов в кладовую

Рис.33.Передача материалов в кладовую

Рис.34.Передача материалов в кладовую

Рис.34.Передача материалов в кладовую

Рис.35. Передача материалов в кладовую

Рис.35. Передача материалов в кладовую

В этом случае оформляемый этап сразу спишет материалы из кладовой (рис.36, 37).

Рис.36. Списание плановых материалов из кладовой

Рис.36. Списание плановых материалов из кладовой

Рис.37. Списание плановых материалов из кладовой

Рис.37. Списание плановых материалов из кладовой

Продукцию на склад нужно приходовать отдельным документом «Передача продукции из кладовой». Готовый документ можно оформить на основании этапа, а можно самостоятельно (рис.38).

Рис.38. Ведомость товаров

Рис.38. Ведомость товаров

В целом выше мы рассмотрели простейший случай. В реальной работе может встречаться много подводных камней. Например, связанных с перепланированием или обособлением материалов. Перепланирование заказов на производство как функция фактически отсутствует. То есть если что-то меняется, то на практике необходимо удалять вручную сформированные этапы и формировать новые.

Также много вопросов возникает по связке между заказами клиентов и заказами на производство. В самом функционале прямой связи нет. Рекомендация в этом случае может быть, например, синхронизировать заказы клиентов и заказы на производство. Однако эта рекомендация теряет силу, если, например, в рамках одного заказа клиента формируется несколько заказов на производство. Схему нужно определять в каждом конкретном случае под потребности предприятия.

Компания «1С-Архитектор бизнеса» входит в тройку лидеров в рейтинге фирмы «1С» среди Центров компетенции по ERP-решениям. Вы можете обратиться к нам по любым вопросам работы в программе «1С:ERP».

Учет полуфабрикатов собственного производства в «1С»

Учет полуфабрикатов собственного производства в «1С:ERP» не отличается от учета выпуска готовой продукции: выпуск оформляется точно так же, такими же документами. Полуфабрикаты, как и продукция, являются объектами калькулирования затрат, формируют себестоимость. Также учитываются на складе в случае выпуска на склад.

Отличить полуфабрикат от продукции можно лишь по косвенным признакам, например, по проставленной ГФУ в карточке номенклатуры. Если для продукции традиционный счет учета – 43, то для полуфабрикатов это 21-й счет. Кроме того, эта настройка может варьироваться в зависимости, к примеру, от склада (рис.39).

Рис.39. Бухгалтерия по учету полуфабрикатов

Рис.39. Бухгалтерия по учету полуфабрикатов

Используемые полуфабрикаты можно «вычислить» по их присутствию на закладке «Материалы» в ресурсной спецификации, но с пометкой, что этот «материал» производится дополнительно (рис.40).

Рис.40. Ресурсная спецификация

Рис.40. Ресурсная спецификация

Расчет себестоимости готовой продукции

Расчет себестоимости готовой продукции в «1С» производится в рамках процедуры закрытия месяца. Примечательно, что проводки по движению партий товаров дополняются суммовыми движениями также после выполнения этой процедуры. Закрытие месяца может быть в формате предварительного закрытия или окончательного. Предварительное закрытие по большей части используется как раз для получения суммовых движений по партиям товаров (рис.41).

Рис.40. Бухгалтерия. Регламентные операции по закрытию месяца

Рис.40. Бухгалтерия. Регламентные операции по закрытию месяца

Основной расчет себестоимости товаров в процедуре закрытия месяца производится в рамках выделенных блоков по формированию затрат и расчету себестоимости. В зависимости от особенностей учета, наличия или отсутствия определенных операций, перечень выполняемых действия при закрытии месяца может отличаться (рис. 42).

Рис.42. Расчет себестоимости в программе ERP

Рис.42. Расчет себестоимости в программе ERP

Можно установить настройку скрытия невыполняемых операций, тогда останется только выполняемый список.

После выполнения процедуры закрытия месяца можно cформировать и анализировать отчеты по себестоимости, затратам, движениям партий внутри производства. Для нашего примера указанные отчеты будут выглядеть следующим образом (рис. 43, 44, 45, 46).

Рис.43. Отчет по себестоимости выпущенной продукции

Рис.43. Отчет по себестоимости выпущенной продукции

Рис.44. Отчет «Движение ТМЦ и затрат в производстве

Рис.44. Отчет «Движение ТМЦ и затрат в производстве

Рис.45. Движение затрат по партиям производства

Рис.45. Движение затрат по партиям производства

Рис.46. Оборотно-сальдовая ведомость бухгалтерии

Рис.46. Оборотно-сальдовая ведомость бухгалтерии

Учет незавершенного производства

Учет незавершенного производства в «1С:ERP» производится автоматически, также в ходе выполнения процедуры закрытия месяца.

Незавершенное производство в целом может образовываться в следующих случаях:

-

Недописанные материалы. В нашем примере выше на выпуск были списаны не все материалы, переданные в кладовую. Часть осталась лежать там. Так как кладовая относится к незавершенному производству, то все, что там лежит, будет формировать остаток по 20-му (23-му) счетам.

В нашем случае остаток по 20-му счету выглядит так (рис.47).

Рис. 47. Бухгалтерия. Оборотно-сальдовая ведомость

Рис. 47. Бухгалтерия. Оборотно-сальдовая ведомость

Остаток соответствует производственному отчету по движениям материалов в кладовой (рис.48).

Рис.48. Отчет по движениям используемых материалов в кладовой

Рис.48. Отчет по движениям используемых материалов в кладовой

- Выпущенная продукция не передана из производства (кладовой) на склад. Несмотря на то, что продукция будет фактически выпущена, затраты по ней распределены и себестоимость сформирована, отсутствие передачи ее на склад будет означать ее фактический остаток в незавершенном производстве. То есть по факту она будет числиться опять же на 20-м (23-м) счетах.

- Выпущенная работа не реализована. В «1С:ERP» работа фактически является номенклатурной затратой или, если говорить другими словами, количественной сущностью по принципу взаимодействия с ней. То есть, если в более ранних программных продуктах «1С» работа одновременно выпускалась и реализовывалась, то сейчас работа сперва должна быть выпущена в рамках производственного блока, и далее реализована документами коммерческого блока. В незавершенном производстве работа будет числиться до тех пор, пока не будет реализована.

«1С-Архитектор бизнеса» имеет большой практический опыт и владеет отлаженной методологией внедрения «1С:ERP»: от анализа задач до сопровождения системы. Мы поможем вам сократить время на запуск и освоение программы, избежать ошибок в работе, проведем обучение пользователей. Оказываем полный спектр услуг по сопровождению «1С:ERP» с учетом специфики вашей компании.

Закрытие счетов затрат

Закрытие счетов затрат, в том числе непрямых, также выполняется в рамках процедуры закрытия месяца. Под закрытием понимается списание (распределение) всего, что так или иначе попало на приход по какой-либо статье расхода. Каждая статья закрывается индивидуально, согласно настройке закрытия или распределения внутри нее (рис.49).

Рис.49. Статья расходы

Рис.49. Статья расходы

При этом, под распределением понимается не только отнесение на себестоимость, но и списание непосредственно на финансовый результат (счета 90.07 и 90.08). То есть любое списание того, что пришло в приход по статье расходов будет считаться распределением.

Счета затрат по итогам закрытия месяца могут иметь остаток. Причиной этого остатка может быть как объективная причина (отнесение на определенную аналитику, не имеющую выпуска, ручное распределение), так и (что, к сожалению, чаще встречается) ошибка ввода информации или настройки распределения.

Например, частой ошибкой служит установка базы распределения по объему выпуска (рис.50).

Рис.50. Правило распределения на себестоимость товаров

Рис.50. Правило распределения на себестоимость товаров

Связана эта ошибка, в основном, с наследованием из предыдущей учетной системы «1С». Например, в «1С:УПП» база распределения «по объему выпуска» означала фактически количество продукции. Сейчас же эта формулировка буквальна: учитывается именно объем (объемный параметр) номенклатуры. И если он не заполнен, то распределения не произойдет.

В заключение можно сказать, что блок учета производства и формирования себестоимости в «1С:ERP» имеет огромный функционал и довольно гибкие настройки. Однако требует точности, внимательности и аккуратности в указании аналитики при отнесении затрат.

Подведем итоги

В статье мы рассмотрели возможности производственного учета на базе «1C:ERP». По функциональности «1С:ERP» является одной из самых мощных систем в своем классе. В программе есть все, что нужно современному производственному предприятию – от А до Я.

По вопросам покупки, внедрения или сопровождения решений «1С» для ведения производственного учета обращайтесь в нашу компанию.